דפוס מכה, המכונה גם דפוס מכה חלול, הוא שיטת עיבוד פלסטי המתפתחת במהירות.במהלך מלחמת העולם השנייה, תהליך דפוס המכה החל לשמש לייצור בקבוקוני פוליאתילן בצפיפות נמוכה.בסוף שנות ה-50, עם לידתו של פוליאתילן בצפיפות גבוהה ופיתוח מכונות לנשיפה, נעשה שימוש נרחב בטכנולוגיית יציקת המכה.נפח המיכלים החלולים יכול להגיע לאלפי ליטרים, וחלק מהייצור אימצו בקרת מחשב.הפלסטיקים המתאימים ליציקת מכה כוללים פוליאתילן, פוליוויניל כלוריד, פוליפרופילן, פוליאסטר וכו'. המיכלים החלולים המתקבלים נמצאים בשימוש נרחב כמיכלי אריזה תעשייתיים.על פי שיטת הייצור של פריזון, ניתן לחלק את יציקת הנשיפה ליציקת הנשיפה וההזרקה.החדשים שפותחו הם דפוס נפוח רב שכבתי ויציקת מכה מתיחה.

יציקת מכה מתיחה בהזרקה

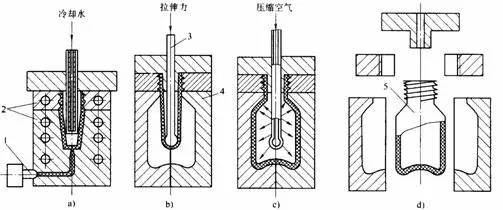

כיום, טכנולוגיית יציקת מכה מתיחה בהזרקה נמצאת בשימוש נרחב יותר מאשר יציקת מכה בהזרקה.שיטת יציקת מכה זו היא גם הזרקה, אך היא רק מגבירה את המתח הצירי, מקלה על יציקת המכה ומפחיתה את צריכת האנרגיה.נפח המוצרים שניתן לעבד בשרטוט וניפוח בהזרקה גדול מזה של ניפוח בהזרקה.נפח המיכל הניתן לנשיפה הוא 0.2-20 ליטר, ותהליך העבודה שלו הוא כדלקמן:

1. העיקרון של הזרקה זהה לזה של הזרקה רגילה.

2. לאחר מכן הפוך את הפריזון לתהליך החימום וויסות הטמפרטורה כדי להפוך את הפריזון רך.

3. פונים לתחנת ניפוח משיכה וסוגרים את התבנית.מוט הדחיפה בליבה מותח את הפריזון לאורך הכיוון הצירי, תוך כדי ניפוח אוויר כדי להפוך את הפריזון קרוב לקיר התבנית ולהתקרר.

4. העברה לתחנת פירוק התבנית לקחת חלקים

הערה - משיכה - תהליך נשיפה:

פריזון הזרקה ← חומר חימום ← סגירה, משיכה וניפוח ← קירור ולקיחת חלקים

תרשים סכמטי של מבנה מכני של הזרקה, שרטוט וניפוח

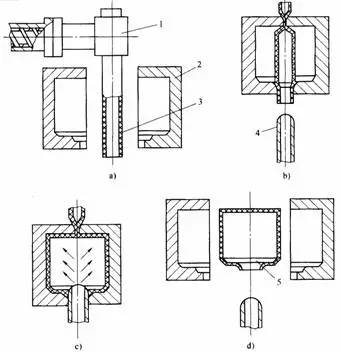

דפוס מכה שחול

דפוס נשיפה שחול הוא אחת משיטות הנשיפה הנפוצות ביותר.טווח העיבוד שלו רחב מאוד, החל ממוצרים קטנים ועד למכולות גדולות וחלקי רכב, מוצרים כימיים תעופה וחלל ועוד. תהליך העיבוד הוא כדלקמן:

1. ראשית, ממיסים ומערבבים את הגומי, וההמסה נכנסת לראש המכונה כדי להפוך לפוריזון הצינורי.

2. לאחר שהפריזון מגיע לאורך שנקבע מראש, סוגרים את תבנית הנשיפה והפריזון מהדקים בין שני חצאי התבנית.

3. נשפו אוויר, נשפו את האוויר לתוך הפריזון, נשפו את הפריזון כדי שיהיה קרוב לחלל התבנית לצורך יציקה.

4. מוצרי קירור

5. פותחים את התבנית ומוציאים את המוצרים שהתקשו.

תהליך יציקת יציקת שחול:

התכה ← הוצאת תבנית ← סגירת תבנית ויציקת מכה ← פתיחת תבנית ולקיחת חלקים

תרשים סכמטי של עקרון יציקת הנשיפה בשיחול

(1 - ראש אקסטרודר; 2 - תבנית מכה; 3 - פריסון; 4 - צינור אוויר דחוס; 5 - חלקי פלסטיק)

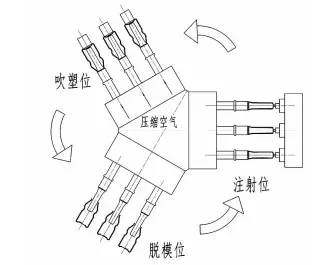

יציקת מכה בהזרקה

הזרקה הינה שיטת יציקה המשלבת את המאפיינים של הזרקה ומיפוח.כיום, הוא מיושם בעיקר על בקבוקי שתייה, בקבוקי תרופות וכמה חלקים מבניים קטנים עם דיוק נשיפה גבוה.

1. בתחנת ההזרקה מזריקים תחילה את עובר העובש ושיטת העיבוד זהה לזו של הזרקה רגילה.

2. לאחר פתיחת תבנית ההזרקה, המדרל והפריזון עוברים לתחנת יציקת המכה.

3. המדרל מכניס את הפריזון בין תבניות הנשיפה וסוגר את התבנית.לאחר מכן, האוויר הדחוס נשף לתוך הפריזון דרך אמצע המדרל, ולאחר מכן הוא נשף כדי שיהיה קרוב לקיר התבנית ומתקרר.

4. עם פתיחת התבנית מעבירים את הציר לתחנת פירוק התבנית.לאחר הוצאת חלק יציקת המכה, מועבר הציר לתחנת ההזרקה למחזור.

תהליך עבודה של מפוח הזרקה:

פריסה לנשיפה ← פתיחת תבנית הזרקה לתחנת ניפוח סרט ← סגירת תבנית, יציקה וקירור ← סיבוב לתחנת פירוק כדי לקחת חלקים → פריזון

תרשים סכמטי של עקרון יציקת מכה בהזרקה

יתרונות וחסרונות של הזרקה:

יתרון

למוצר חוזק גבוה יחסית ודיוק גבוה.אין מפרק על המיכל ואין צורך בתיקון.השקיפות וגימור פני השטח של החלקים המעוצבים בנשיפה טובים.הוא משמש בעיקר עבור מיכלי פלסטיק קשיחים ומיכלי פה רחבים.

חִסָרוֹן

עלות הציוד של המכונה גבוהה מאוד, וצריכת האנרגיה גדולה.בדרך כלל, ניתן ליצור רק מיכלים קטנים (פחות מ-500 מ"ל).קשה ליצור מיכלים עם צורות מורכבות ומוצרים אליפטיים.

בין אם מדובר ביציקת מכה בהזרקה, בהזרקה למשוך מכה, ביציקת משיכה בשיחול, זה מחולק ליציקה חד פעמית ותהליך דפוס פעמיים.לתהליך היציקה החד-פעמי יש אוטומציה גבוהה, דיוק גבוה של מערכת ההידוק והאינדקס של פריזון ועלות ציוד גבוהה.בדרך כלל, רוב היצרנים משתמשים בשיטת הדפוס פעמיים, כלומר, יציקת הפריזון תחילה באמצעות הזרקה או אקסטרוזיה, ולאחר מכן הכנסת הפריזון למכונה אחרת (מכונת מכה בהזרקה או מכונת משיכה בהזרקה) כדי לפוצץ את המוצר המוגמר, עם גבוה יעילות ייצור.

זמן פרסום: 22-3-2023